Pomiar twardości metodą Rockwella

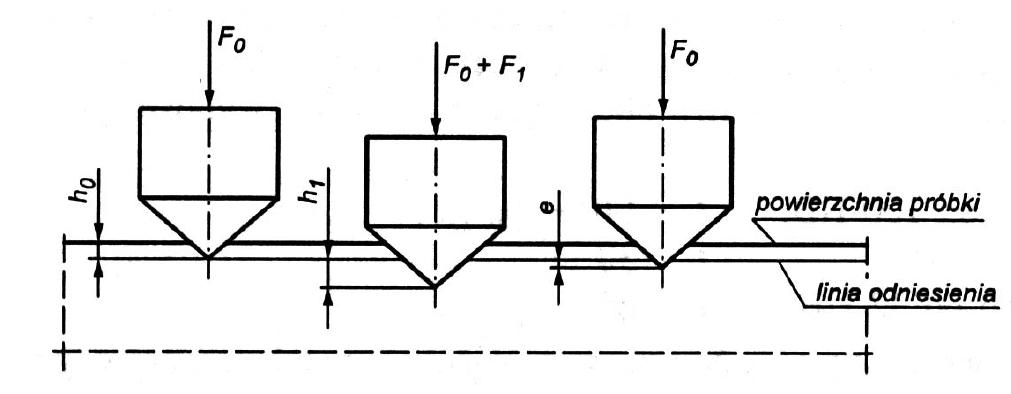

Pomiar twardości metodą Rockwella polega na pomiarze głębokości wcisku dokonanego wzorcowym stożkiem diamentowym o kącie wierzchołkowym 120° i promieniu zaokrąglenia 0,2 mm dla skali C, A i N albo stalowej, hartowanej kulki o średnicy 1,5875 mm (1/16″) w metodach B, F i T przy użyciu odpowiedniego nacisku. Metoda ta jest szybka i łatwa w użyciu, gdyż przyrząd jest wyposażony w czujnik wyskalowany bezpośrednio w jednostkach twardości. Próba Rockwella pozostawia na badanym przedmiocie tylko słabo widoczną skazę, dlatego może być używana do kontroli gotowych wyrobów.

Twardość w skali Rockwella oznacza się HR.

Stosowanych jest kilka różnych skal, z których każda przeznaczona jest dla odmiennych stopów metali:

– Skale C i A stosuje się dla stali hartowanych.

– Skale B i F stosuje się dla stali niehartowanych i metali nieżelaznych.

– Skale N i T stosuje się, gdy badana próbka ma niewielkie rozmiary lub jest bardzo cienka.

Przy podawaniu twardości określanej w skali Rockwella w symbolu uwzględnia się metodę, na przykład HRC dla metody C.

Zakres skali Rockwella wynosi od 20 dla miękkich stopów do 100 dla stali hartowanej (najtwardsza stal martenzytyczna ma twardość nie większą niż 65–70 HRC).

| Skala | Oznaczenie | Obciążenie | Wgłębnik | Użycie |

| A | HRA | 60 kG | diamentowy stożek* 120° | |

| B | HRB | 100 kG | stalowa kulka 1/16” (1,588 mm) | aluminium, mosiądz i miękkie stale |

| C | HRC | 150 kG | diamentowy stożek* 120° | twarde stale |

| D | HRD | 100 kG | diamentowy stożek* 120° | |

| E | HRE | 100 kG | stalowa kulka 1/16” (1,588 mm) | |

| F | HRF | 60 kG | stalowa kulka 1/16” (1,588 mm) |

Zalety metody Rockwella:

– możność stosowania go do badania wyrobów twardych i niektórych warstw utwardzonych,

– szybkość i łatwość pomiaru, – bardzo prosta obsługa twardościomierza,

– odczytywanie twardości bezpośrednio na twardościomierzu bez konieczności stosowania tablic,

– małe odciski pozostawione przez ten pomiar,

– możność stosowania go do zautomatyzowania pomiarów.

Wady metody Rockwella:

– bardzo duży wpływ niepoprawnego ustawienia przedmiotu na wynik pomiarów,

– bardzo duży wpływ zanieczyszczeń śruby podnośnej i podstawek, stolika przedmiotowego i kształtu na samego wyrobu na wynik pomiaru,

– niemożliwość pomiaru twardości bardzo cienkich przedmiotów i cienkich warstw nawęglonych, azotowanych itp.,

– niemożność dotrzymania dużej dokładności pomiaru wskutek niekorzystnych warunków metrologicznych ( wiele mechanicznych przełożeń ),

– znaczna ilość skal twardości i kłopotliwe ich porównanie ze sobą, jak również z wynikami innych sposobów,

– nierównomierność poszczególnych skal, np.: przy porównywaniu twardości stali węglowej.

Procedurę dokonywania pomiarów metodą Rockwella opisuje Polska Norma PN-EN ISO 6508.